在高端制造業(yè)快速發(fā)展的今天,航空接頭連接器廠商正面臨嚴峻挑戰(zhàn):傳統(tǒng)手工插針工藝效率低下(人均日產(chǎn)能不足200針),且因人工操作導致的針腳歪斜、虛插等缺陷率高達3%-5%,嚴重影響產(chǎn)品一致性和航空級質(zhì)量標準。某頭部廠商負責人坦言:"人工成本占生產(chǎn)成本35%,但交付周期仍難以滿足客戶48小時急單需求。"

航空接頭連接器制造的效率困局怎么突破,pin針自動插針機

1. 結構設計革新,采用模塊化快拆結構(如M12推拉式接口),插拔效率提升80%,同時引入90°彎頭設計優(yōu)化空間布局。

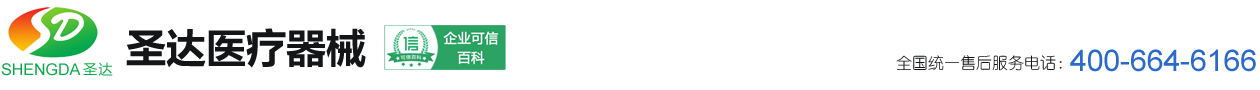

2. 智能化生產(chǎn)改造,采用自動化設備升級插針環(huán)節(jié),節(jié)省人工

3. 材料與工藝升級,采用鉻鋯銅合金觸點,導電性提升30%,壽命達10萬次插拔;國產(chǎn)PEEK絕緣材料替代進口,成本降低25%。

4. 精益管理實踐,實施單元化生產(chǎn)布局,結合MES系統(tǒng)動態(tài)排產(chǎn),設備利用率從65%提升至85%。波音某供應商通過該模式實現(xiàn)月產(chǎn)能翻倍。